Home | Prodotti | Solution for you | Impianti Pellet Completi

Nel corso degli oltre 25 anni di attività Costruzioni Nazzareno si è affermata come leader a livello europeo nella progettazione e costruzione di impianti “chiavi in mano” per la lavorazione di scarti da processi industriali.

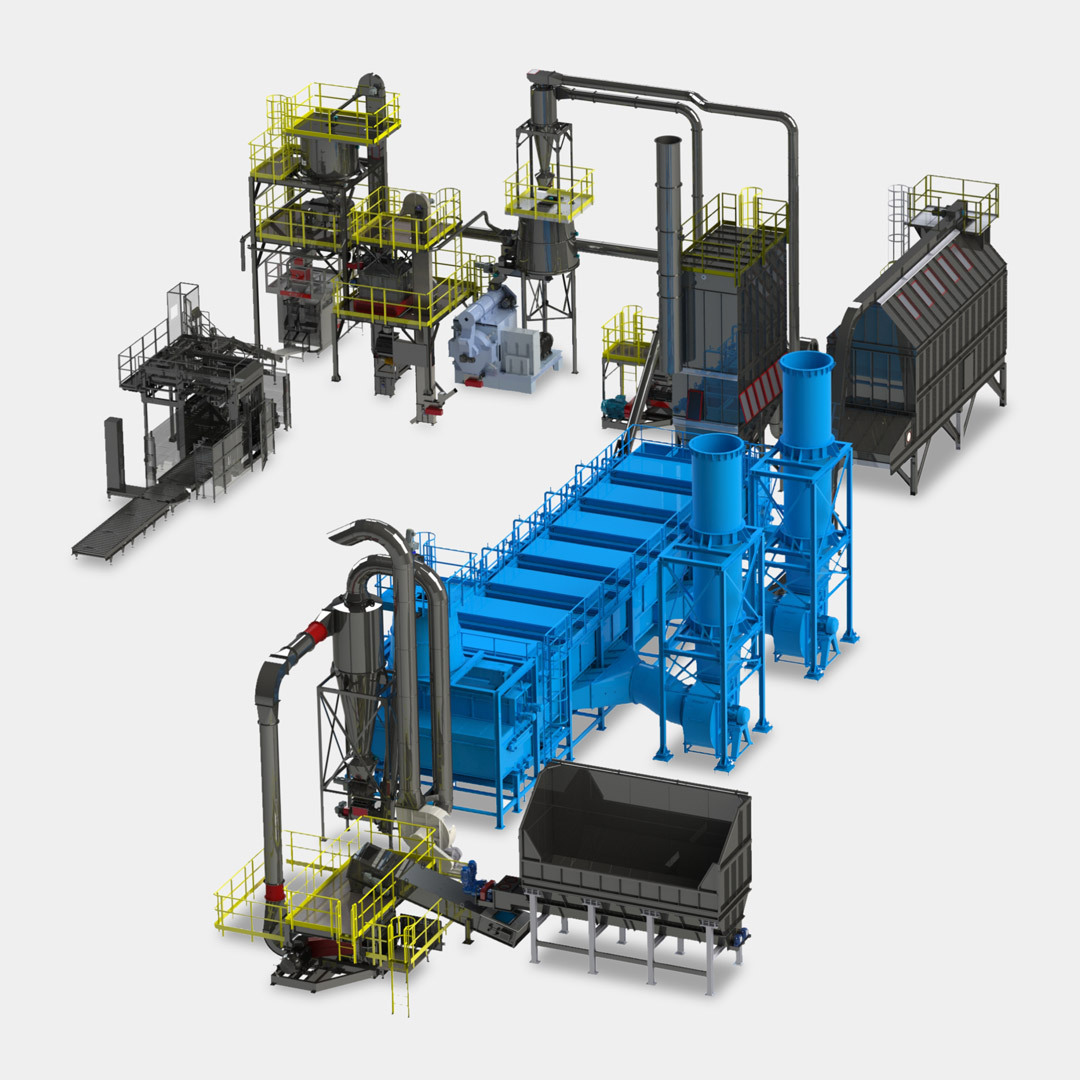

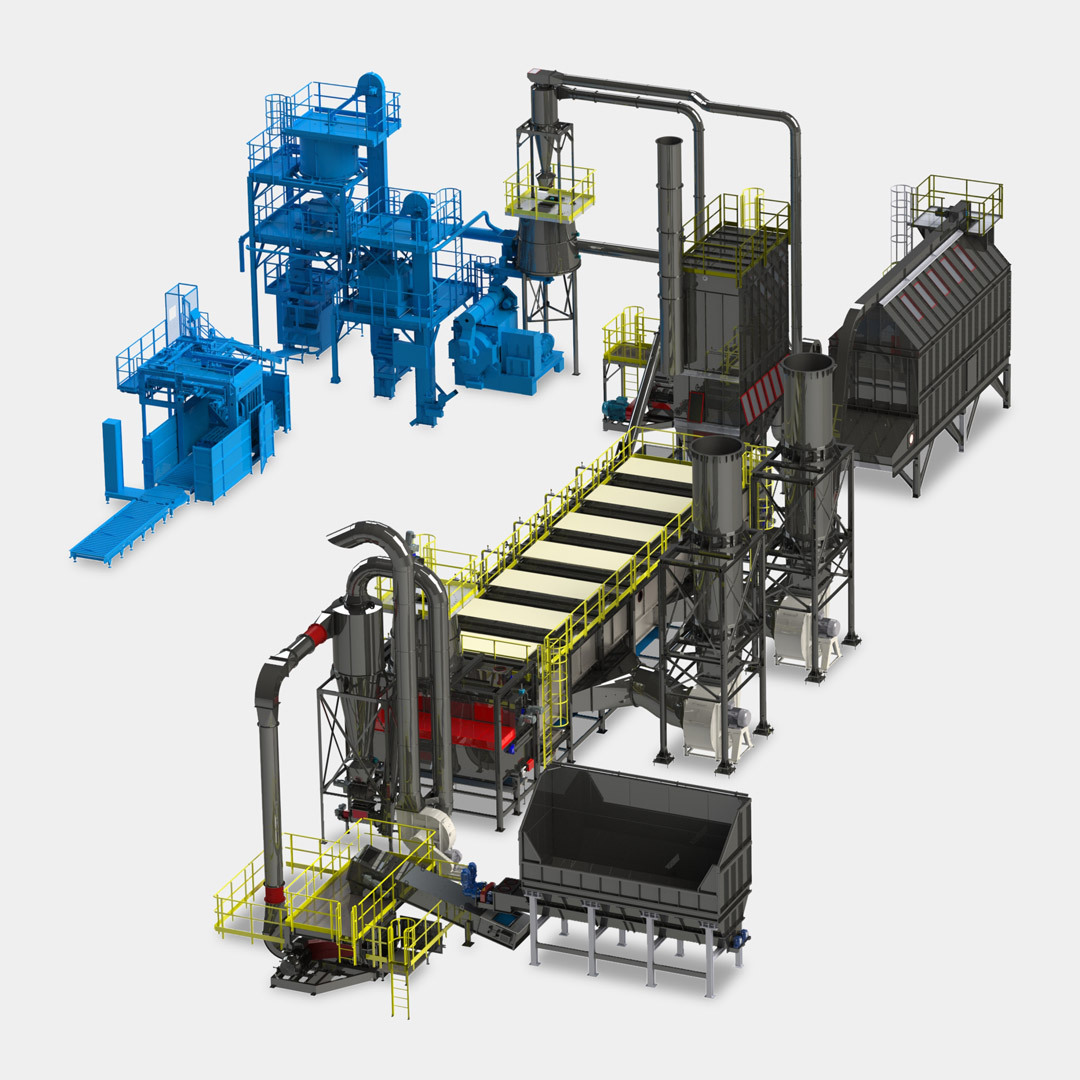

Tale ciclo è diverso per ogni impianto in quanto le caratteristiche (tipologia, granulometria, umidità, stato iniziale, ecc.) del prodotto da lavorare sono sempre differenti. L’impianto può essere suddiviso in sezioni, e a seconda delle esigenze e/o richieste del cliente siamo in grado di automatizzare e fornire l’impianto intero o automatizzare singole sezioni dell’impianto.

Il nostro fiore all’occhiello sono diventati gli impianti per la produzione di pellet di legno, nel cui settore il marchio è ormai conosciuto a livello mondiale. L’azienda già nel 1999 ha costruito i primi impianti pellet completi per la produzione del pellet specializzandosi negli ultimi anni sempre di più su questo settore, ed acquisendo una grossa esperienza tramite la realizzazione in tutto il mondo di oltre 40 impianti.

La granulometria del materiale in ingresso è uno dei parametri fondamentali per decidere il sistema di alimentazione dell’impianto pellet. Risulta infatti possibile utilizzare come ingresso del materiale due tipologie di macchine:

Appositi sistemi di trasporto meccanici o pneumatici compiranno il flusso produttivo agli stadi successivi.

Altro parametro importantissimo per la produzione del pellet è l’umidità del materiale trattato. La massima umidità possibile per alimentare la macchina pellettatrice, infatti, è stimata intorno al 12- 13% UR. Qualora l’umidità del materiale da lavorare fosse superiore a tale parametro, l’impianto pellet necessita di un essiccatoio o gruppo di disidratazione capace di asciugare il prodotto.

Tale macchina necessita di un generatore per la produzione di aria calda o, più in generale, di calore capace di compiere il processo di essiccazione; questo può essere alimentato in diversi modi: mediante segatura, cippato, gas naturale e metano, o altri sistemi o combustibili su richiesta.

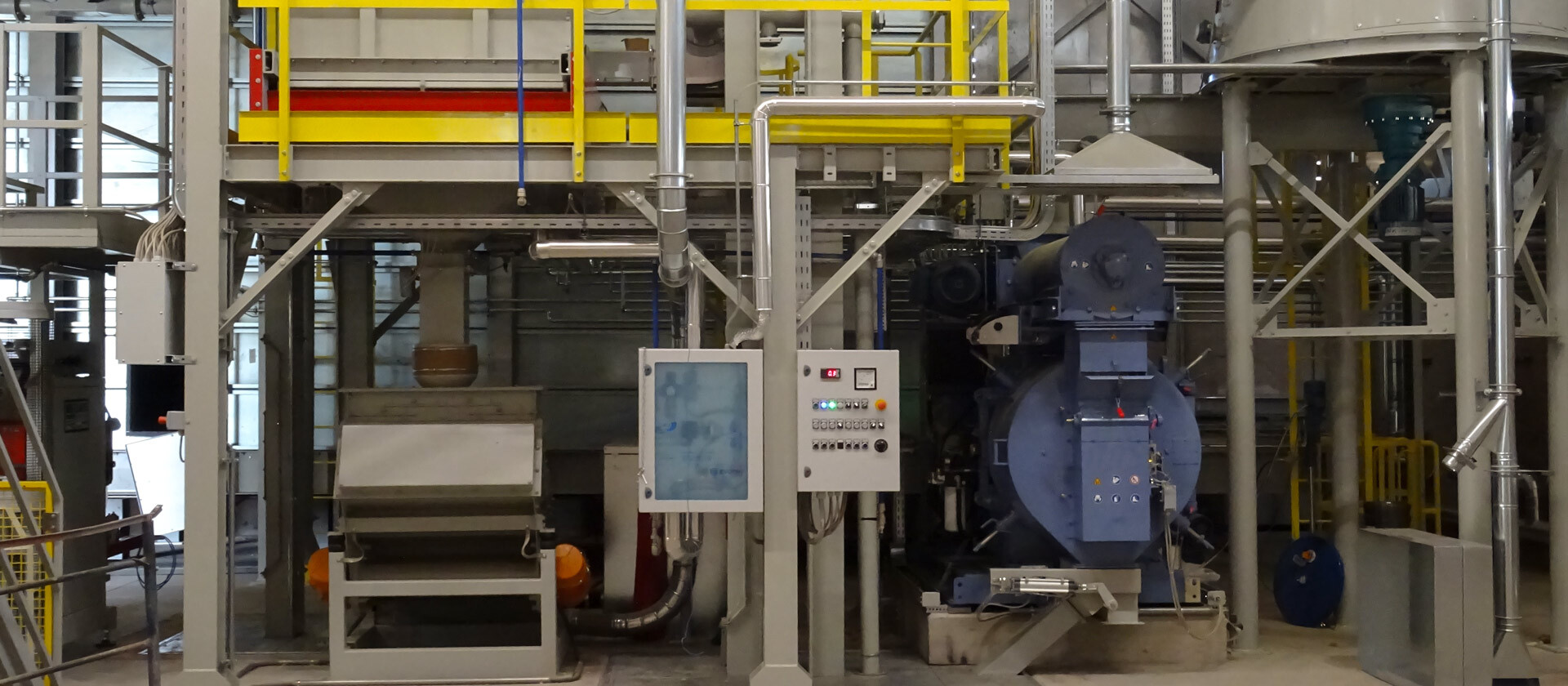

Tra la caldaia e l’essiccatoio è possibile inserire un cogeneratore, per la produzione combinata di energia elettrica ed energia termica sotto forma di acqua calda.

Il prodotto essiccato viene in seguito sottoposto ad un’eventuale depolverizzazione - selezionatura e alla raffinazione dove viene portato tutto alla granulometria massima (6-7 mm) richiesta per la produzione di pellet così da avere omogeneità - uniformità di prodotto; da qui verrà quindi trasportato ad un’eventuale stoccaggio e alla successiva trasformazione finale.

Il materiale preparato viene trasformato in pellet tramite una pressa cubettatrice. La linea di pellettatura si conclude con la raffreddatura (aria/prodotto) e la depolverizzazione del pellettato. E’ prevista l’installazione di un impianto ausiliario di aspirazione generale delle polveri con filtri finali di trattamento dell’aria emessa in atmosfera e recupero del polverino che viene reintrodotto nel sistema. Il pellet una volta raffreddato e pulito passa per un sistema di pesatura prima di essere confezionato in appositi sacchi personalizzati o nei big bag. Tale sistema di insacco può essere gestito manualmente o automaticamente, come la successiva palettizzazione.

I campi contrassegnati dal simbolo * sono obbligatori.

È richiesta la spunta su autorizzo il trattamento dei dati

Registrati nel nostro sito potrai usufruire di alcuni servizi aggiuntivi.

Accedi all'area riservata